Głębokie otwory to takie w których stosunek ich długości do średnicy wynosi od 5 do 10. Jest to rodzaj obróbki, który jest skomplikowany i wymaga użycia specjalnych narzędzie dostosowanych do tego procesu. Istotnym kłopotem podczas procesu wiercenia okazują się być zatem wióry, które ciężko jest odprowadzić z miejsca skrawania. Stosuje się więc na przykład specjalne wiertła rurowe, które posiadają specjalną budowę przystosowaną do wiercenia głębokich otworów.

![]()

Wiercenie wiertła trepanacyjnymi czyli inaczej frezowanie

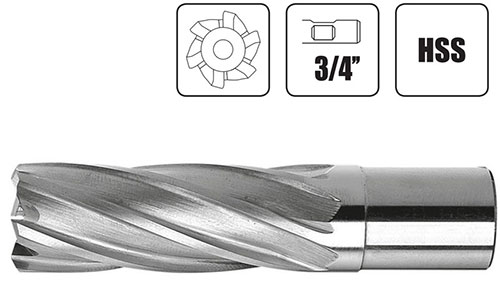

Wiertła trepanacyjne ( zwane czasem koronowymi , https://artykulytechniczne.pl/wiertla-trepanacyjne.html ) , to narzędzie stosowane do wykonywania głębokich otworów. Ich budowa nie przypomina tradycyjnych wierteł, używanych do wiercenia standardowych otworów. Posiadają one dwie główne części: roboczą oraz chwytową. Część robocza jest odpowiedzialna za pracę skrawania oraz odprowadzenia wióra. Przekrój narzędzia nie jest pełny – przypomina rurę, która ma pusty środek. Oznacza to więc, że to narzędzie nie wykonuje otworu, a frezuje jego obwód, pozostawiając pełny i nienaruszony rdzeń. Dzięki temu podczas obróbki generuje się znacznie mniej wiórów, które w przypadku wiercenie głębokich otworów są trudne do usunięcia. Dodatkowo zmniejsza się siły skrawania.

Powierzchnia zewnętrzna wiertła trepanacyjnego do metalu pokryta jest diamentowymi segmentami, które służą do skrawania materiału. W przypadku wierteł rurowych, ważne jest aby doprowadzić chłodziwo do miejsca obróbki w celu lepszego odprowadzenia wiórów, które mogą przyczynić się do uszkodzenia powierzchni cylindrycznej otworu lub zakleszczenia się narzędzia. Wiertła koronowe posiadają również część chwytową. Odpowiedzialna ona jest za pewne mocowanie w obrabiarce. Na jej powierzchni znaleźć można cześć zabierakową, która występuje w postaci płaskich nacięć. Pozwalają one na przeniesienie znacznie większych momentów z silnika obrabiarki, które wymagane są w przypadku wiercenia w trudnych warunkach. Wiertła rurowe wykonuje się najczęściej ze stali szybkotnącej ( HSS ).

Posiada ona bowiem wymaganą wytrzymałość oraz twardość. Jeżeli chcemy wykonywać otwory w materiałach o większej twardości, zaleca się użycie wierteł wykonanych z węglików spiekanych, które dodatkowo są odporne na wyższe temperatury co pozwala na zwiększenie parametrów obróbki.

Wiertła rurowe posiadają wiele zalet w porównaniu ze standardowymi wiertłami pełnymi:

1. Wiertła rurowe zużywają mniej energii do wykonania otworu przelotowego, ponieważ usuwają materiał tylko po jego obwodzie

2. Wykonanie otworu przelotowego przez wiertło koronowe jest znacznie szybsze niż w przypadku wiertła krętego. Nie trzeba bowiem wiercić otworów wstępnych oraz rozwiercać ich w kolejnych operacjach.

3. Wiertło rurowe pozostawia nienaruszony rdzeń otworu, który można wykorzystać ponownie w innym procesie produkcyjnym

Wiertła stożkowe do wiercenia blach wieloostopniowe

Wiertła stożkowe to narzędzia, które stosuje się do wykonywania otworów w większości dostęnych materiałów na rynku. Można je podzielić na dwie główne grupy:

1. Wiertła stożkowe stopniowe ( choinkowe ) : ostrza wiertła umiejscowione są na powierzchni zewnętrznej – stożkowej. Dzięki temu służą głównie do wykonywania otworów w różnego rodzaju blachach, gdzie siły skrawania muszą być zminimalizowane ze względu na małą sztywność blachy. Narzędzie dzięki stopnniowemu ułożeniu coraz to większych średnic ostrzy, wykonuje coraz większy otwór co znacznie zmniejsza naciski powierzchniowe na obrabianym detalu.

2. Wiertła bezstopniowe: w tym przypadku ostrza są również umiejsciowione są na powierzchni stożkowej, ale nie posiadają żadnych stopni. Wykonują one otwory od razu o okreslonej średnicy. Rowki wiórowe są skręcone co powoduje dobre odprowadzanie wiórów z miejsca skrawania.

Wiertłami stożkowymi wierci się najczęściej ze stali szybkotnącej, która zapewnia odpowiednią wytrzymałość oraz żywotność. Można na rynku znaleźć również narzędzie wykonane ze stali szybkotnącej z dodatkiem kobaltu, który zwiększa twardość wiertła. Chwyt wierteł stożkowy jest walcowy co zapewnia pewne mocowanie oraz poprawne centrowanie narzędzia w szczękach obrabiarki.